Стандарт распространяется на полимерные композиты (ПК), армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания на сжатие при нормальной (20 °C), повышенной (до 350 °C) и пониженной (до минус 80 °C) температурах.

- Главная

- О нас

- Справочная информация

- ГОСТ 33519-2015 КОМПОЗИТЫ ПОЛИМЕРНЫЕ

ГОСТ 33519-2015 КОМПОЗИТЫ ПОЛИМЕРНЫЕ

ГОСТ 33519-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

Polymer composites. Test method for compression at normal, low and high temperatures

МКС 83.120

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Объединением юридических лиц «Союз производителей композитов» совместно с Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт авиационных материалов» (ФГУП «ВИАМ»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 497 «Композиты, конструкции и изделия из них»

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Киргизия | KG | Кыргызстандарт |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Украина | UA | Минэкономразвития Украины |

4. Приказом Федерального агентства по техническому регулированию и метрологии от 6 ноября 2015 г. N 1717-ст межгосударственный стандарт ГОСТ 33519-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5. Настоящий стандарт соответствует стандарту ASTM D 3410/D 3410М-03(2008)* Standard Test Method for Compressive Properties of Polymer Matrix Composite Materials with Unsupported Gage Section by Shear Loading (Стандартный метод испытаний для определения прочностных свойств полимерных композиционных материалов при сжатии на образцах с неподкрепленной рабочей зоной и передачей нагрузки за счет деформаций сдвига).

6. Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1. Область применения

Настоящий стандарт распространяется на полимерные композиты (ПК), армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания на сжатие при нормальной (20 °C), повышенной (до 350 °C) и пониженной (до минус 80 °C) температурах.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

- ГОСТ 25.602-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

- ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

- ГОСТ 3128-70 Штифты цилиндрические незакаленные. Технические условия

- ГОСТ 6507-90 Микрометры. Технические условия

- ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

- ГОСТ 17475-80 Винты с потайной головкой классов точности A и B. Конструкция и размеры (На территории Российской Федерации действует ГОСТ Р ИСО 2009-2013 «Винты с потайной головкой со шлицем. Класс точности A».)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 диаграмма деформирования: Графическая зависимость между напряжениями (нагрузками) и деформациями (или перемещениями) при деформировании.

3.2 предел прочности (прочность) при сжатии σвс, МПа: Максимальное механическое напряжение, которое образец выдерживает при испытании на сжатие.

[ГОСТ 32794-2014, раздел 2]

3.3 модуль упругости при сжатии Еc, ГПа: Отношение напряжения к соответствующей относительной продольной деформации при сжатии образца в пределах начального линейного участка диаграммы деформирования.

3.4 коэффициент Пуассона vc: Абсолютная величина отношения поперечной деформации к относительной продольной деформации при одноосном растяжении ниже предела пропорциональности материала.

[ГОСТ 32794-2014, раздел 2]

3.5 деформация перехода εперехода: величина деформации в середине переходной области между двумя линейными участками диаграммы деформации, имеющей два линейных участка.

4. Сущность метода

4.1 Сущность метода заключается в испытании образцов из ПК на сжатие с постоянной скоростью деформирования.

4.2 Для получения результатов испытаний образец в виде полосы (узкой пластины) прямоугольного сечения устанавливают в специально сконструированном приспособлении, которое помещают между захватами испытательной машины, и прикладывают сжимающую нагрузку.

4.3 Записывают диаграмму деформирования «напряжение — продольная деформация». При определении коэффициента Пуассона одновременно с диаграммой «напряжение — продольная деформация» записывают диаграмму «напряжение — поперечная деформация». Деформацию образца контролируют по датчику деформации.

4.4 Предел прочности при сжатии материала определяют по максимальной нагрузке, выдерживаемой образцом перед разрушением. Модуль упругости и коэффициент Пуассона при сжатии определяют на начальном линейном участке соответствующих диаграмм деформирования.

5. Оборудование для испытаний

5.1 Испытательная машина, обеспечивающая сжатие образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более ±1% от измеряемой величины.

5.2 Испытательная машина должна быть снабжена двумя плоскопараллельными площадками (плитами) толщиной не менее 20 мм и обеспечивать их сближение с заданной скоростью.

5.3 Одна из площадок испытательной машины должна иметь шаровую самоустанавливающуюся опору.

5.4 Для определения предела прочности при сжатии испытания проводят в специальном приспособлении, обеспечивающем приложение нагрузки по торцевым и боковым поверхностям образца. Шероховатость площадок (по параметру Ra), передающих нагрузку на торцевые поверхности образца, должна быть не более 0,63 мкм и их рабочие поверхности должны быть закалены до твердости HRC от 45 до 50 (в случае испытания боропластиков — до HRC 70). Площадки приспособления, передающие усилия на образец по боковым поверхностям, должны иметь насечку длиной не менее 40 мм под углом ±45° с шагом 1 мм.

5.5 Конструкции приспособлений для испытания образцов ПК на сжатие приведены в приложении А, Б и В. При использовании приспособления иной конструкции информацию об этом включают в протокол испытаний.

5.6 В качестве датчиков деформации следует использовать механические, оптические экстензометры, тензорезисторы или другие приборы, обеспечивающие измерение деформации с максимальной относительной погрешностью не более 1% от значения измеряемой величины.

5.7 Средства измерения геометрических размеров образца должны обеспечивать измерение с погрешностью не более 1% от измеряемой величины. Для измерения размеров до 10 мм следует использовать микрометр с ценой деления 0,01 мм по ГОСТ 6507, для измерения размеров 10 мм и более — штангенциркуль с ценой деления 0,1 мм по ГОСТ 166.

5.8 Испытания при повышенных и пониженных температурах проводят на испытательных машинах, оборудованных термокриокамерами, обеспечивающими равномерный прогрев (охлаждение) образца до заданной температуры и поддержание последней на протяжении всего времени испытания с точностью ±3% от температуры испытания. Измерение температуры проводят при помощи термопары, которая крепится на образце.

6. Образцы

6.1 Образцы изготовляют путем формования в отдельных пресс-формах или вырезают из однородных по толщине плоских панелей или других полуфабрикатов. Вырезку образцов проводят в направлениях главных осей ортотропии испытуемого материала. Способ и режим изготовления образцов должны соответствовать требованиям нормативного документа или технической документации на композитные материалы [технология изготовления образцов ПК (панелей) должна совпадать с технологией изготовления самого изделия].

6.2 Маркировка должна обеспечивать точное определение места образца на панели.

6.3 Нарезку образцов из панелей проводят с помощью алмазной фрезы с водяным охлаждением, лазерной или гидроабразивной резкой по эскизу. Однако алмазная фреза дает более аккуратную кромку. Для обработки поверхности следует использовать специальную технологию шлифования.

6.4 Образцы должны иметь гладкую наружную поверхность без вздутий, сколов, трещин, расслоений, вмятин, натеков связующего и других дефектов, заметных невооруженным глазом. Шероховатость торцевых поверхностей (по параметру Ra) образца должна быть не более 0,63 мкм.

6.5 Изменение ширины по длине образца должно быть не более 1%, толщины — не более 2%.

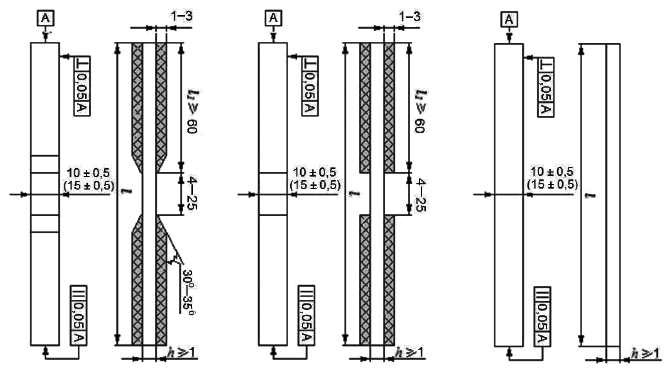

6.6 Для определения предела прочности при сжатии ПК применяют образцы в виде полосы прямоугольного поперечного сечения (см. рисунок 1) шириной (10±0,5) мм для однонаправленных образцов в направлении армирования и шириной (15±0,5) мм — для однонаправленных образцов в направлении, перпендикулярном к армированию с закрепленными по концам накладками, а также образцов с укладкой арматуры, отличной от однонаправленной.

Рисунок 1 — Образцы ПК для определения предела прочности при сжатии

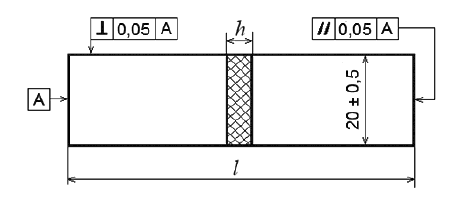

6.7 Для определения модуля упругости и коэффициента Пуассона при сжатии ПК применяют образцы в виде параллелепипеда с прямоугольным основанием шириной от 10 до 25 мм и толщиной не менее 1 мм. Рекомендуемая ширина — (20±0,5) мм (см. рисунок 2).

Рисунок 2 — Образцы ПК для определения модуля упругости и коэффициента Пуассона при сжатии

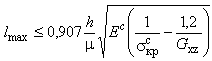

6.8 При определении модуля упругости и коэффициента Пуассона материалов с модулем упругости Еc более 20 ГПа и толщиной h более 1,5 мм при нагрузке, не превышающей 50% разрушающей, длину рабочей части образца принимают равной 60 мм. При нагрузке, близкой к разрушающей, и других значениях модуля упругости Еc и толщины образца h длину рабочей части образца, обеспечивающую его устойчивость, определяют по формуле (1)

μ — коэффициент приведенной длины (для шарнирных опор μ=1);

Еc — модуль упругости материала образца в направлении приложения нагрузки, МПа;

σкрс — критическое напряжение при сжатии, МПа, принимаемое для однонаправленных композитных материалов равным σвс; для композитных материалов с неоднонаправленной структурой σкрс=1/2σвс;

σвс — предполагаемый предел прочности при сжатии, принимаемый равным пределу прочности при растяжении, МПа;

Gxz — модуль межслойного сдвига материала образца, МПа.

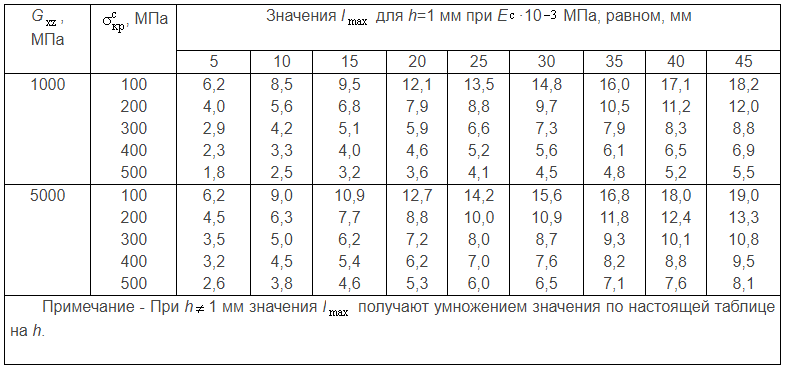

Значения lmax при толщине образца h=1 мм и μ=1 в зависимости от Еc, Gxz и σпцс приведены в таблице 1.

Таблица 1

При отсутствии значений Gxz, Еc допускается использовать формулу lmax≤3h, если нет прямых указаний в нормативном документе или технической документации на материал образца.

6.9 Накладки для образцов изготовляют из ортогонально армированных (или однонаправленных) с порядком укладки [0/90]ns или [90/0]ns, деформационно-совместимых с материалом образца материалов, модули упругости которых в направлениях, перпендикулярных к оси образца, не превышают модулей упругости в соответствующих направлениях материала образца. Относительное удлинение при разрушении материала накладок во всех направлениях должно быть больше или равно соответствующей характеристике материала образца. Для изготовления накладок следует использовать материалы на основе тканей из углеродного волокна или стекловолокна.

6.10 Накладки приклеивают непосредственно к образцу, как показано на рисунке 1, с помощью клея. Сдвиговая прочность клея должна составлять не менее 40 МПа. Технология приклейки накладок должна соответствовать требованиям нормативного документа или технической документации на материал образца.

6.11 Количество образцов, необходимых для определения одной из характеристик в заданном направлении ПК одной партии, должно быть не менее пяти.

7. Подготовка к испытанию

7.1 Если в нормативном документе или технической документации на испытуемые материалы не указаны особые условия кондиционирования, то перед испытанием образцы кондиционируют при стандартной атмосфере (температура — (23±2)°C, относительная влажность — (50±5)%, давление от 86 до 106 кПа) не менее 88 ч или по ГОСТ 12423.

7.2 Если в нормативном документе или технической документации на испытуемые материалы указаны особые условия кондиционирования, то время от окончания изготовления формованных образцов или композитного материала, из которого их вырезают, до испытания образцов, включая кондиционирование, должно составлять не менее 16 ч.

7.3 Перед испытанием образцы маркируют таким образом, чтобы метки не влияли на результаты испытаний и позволяли однозначно определить положение образца при испытании (например, маркировку наносят на ту накладку, которая при установке образца в приспособление оказывается в правом верхнем углу).

7.4 Измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. Участки размером менее 10 мм измеряют с точностью до 0,01 мм, размером 10 мм и более — с точностью до 0,05 мм.

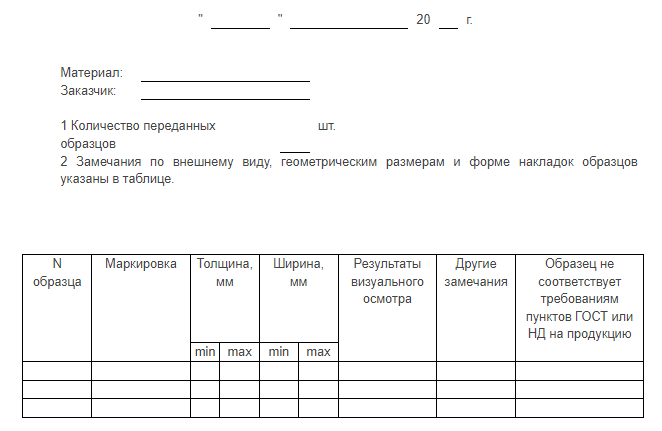

7.5 Проводят входной контроль образцов по геометрическим размерам, внешнему виду и форме накладок. В случае несоответствия образцов требованиям настоящего стандарта (раздел 6) составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, максимальное и минимальное значения из трех измерений по толщине и ширине, результаты визуального осмотра и какому пункту настоящего стандарта не соответствует образец. Рекомендуемая форма акта приведена в приложении Г.

7.6 Образцы, не прошедшие входной контроль, возвращают заказчику с копией акта входного контроля образцов. Испытание этих образцов возможно в случае письменного запроса со стороны заказчика, при этом в протоколе испытаний в графе примечания указывают, каким пунктам настоящего стандарта не соответствуют образцы.

7.7 По результатам измерений толщины и ширины образцов по 7.4 определяют среднеарифметическое значение толщины и ширины образца и записывают в протокол испытаний.

8. Проведение испытаний

8.1 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанных в нормативном документе или технической документации на испытуемый материал. Если таких указаний нет, то испытания проводят при одном из режимов: температура окружающего воздуха — (20±2)°C, относительная влажность воздуха — (50±5)% или температура окружающего воздуха — (23±3)°C, относительная влажность воздуха — (50±10)%. Если температура помещения отличается от указанной, то образцы до испытаний выдерживают в термокриокамере при условиях выбранного режима от 2 до 3 ч.

8.2 При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, устанавливают в соответствии с требованиями нормативного документа или технической документации на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины. Рекомендуется определять момент полного прогрева образца по всему объему по прекращению его термического расширения.

8.3 Образец устанавливают в приспособление, после чего приспособление устанавливают в испытательную машину таким образом, чтобы продольная ось образца совпала с направлением действия нагрузки, а торцевые поверхности были параллельны опорным поверхностям.

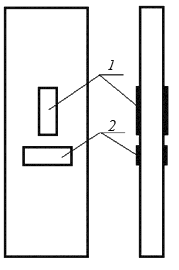

8.4 Устанавливают механические экстензометры или другие приспособления для измерения деформаций (тензорезисторы наклеивают на образец перед установкой в испытательную машину за 16-24 ч до испытаний; технология их приклеивания на образец, а также рекомендуемые клеи должны быть указаны в нормативном документе или технической документацией на материал) симметрично с двух сторон образца. Для определения модуля упругости при сжатии устанавливают экстензометры для записи продольной деформации. Для определения коэффициента Пуассона при сжатии одновременно устанавливают экстензометры в продольном и поперечном направлениях (см. рисунок 3).

1 — в продольном направлении; 2 — в поперечном направлении

Рисунок 3 — Схема установки экстензометров на образце для определения коэффициента Пуассона при сжатии

8.5 При испытаниях при повышенных температурах на образец в пределах его рабочей зоны устанавливают термопары.

8.6 Устанавливают заданную скорость V1 перемещения активного захвата машины (рекомендуемая скорость — от 0,1 до 15 мм/мин) таким образом, чтобы разрушение произошло в течение от 1 до 10 мин после приложения нагрузки.

8.7 При определении предела прочности при сжатии образец равномерно нагружают с заданной скоростью перемещения активного захвата с записью диаграмм деформирования и регистрируют наибольшую нагрузку Fmaxc, которую выдержал образец.

8.8 Для определения модуля упругости образец нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают изменение продольной деформации образца ΔεIc от изменения нагрузки ΔFc.

8.9 Для определения коэффициента Пуассона образец нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают приращение продольной ΔεIc и поперечной ΔεIIcдеформаций образца в заданной плоскости.

8.10 Модуль упругости и коэффициент Пуассона рекомендуется определять в диапазоне, соответствующем продольной деформации от 0,1% до 0,3%. Данная область может быть увеличена, но должна лежать в пределах начального линейного участка диаграммы деформирования (до точки перехода).

9. Обработка результатов

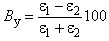

9.1 При определении характеристик ПК при сжатии для контроля устойчивости образца одновременно записывают диаграммы деформирования для обеих сторон образца. Различие наклонов записанных диаграмм выявляет изгиб образца. Результаты испытаний учитывают, если процент изгиба By составляет не более 10%. Процент изгиба определяют при величине продольной деформации 0,2% по формуле (2)

где ε1 — деформация, зафиксированная с левой стороны образца;

ε2 — деформация, зафиксированная с правой стороны образца.

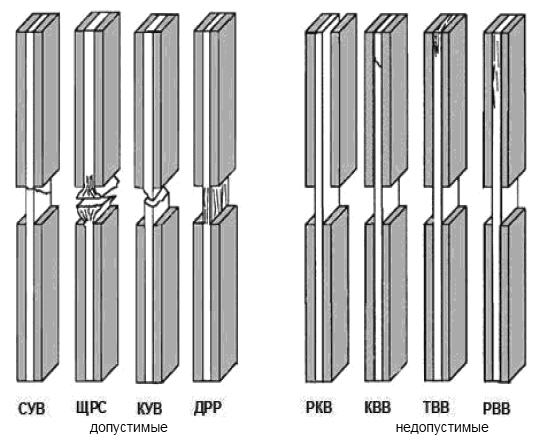

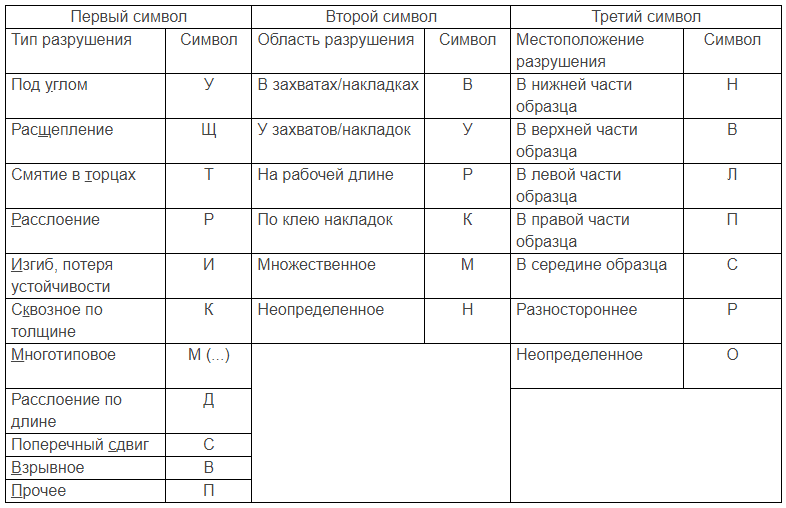

9.2 По окончании испытаний оценивают тип, область и местоположение разрушения каждого образца, используя специальное идентификационное обозначение разрушения в соответствии с рисунком 4 и таблицей 2.

Идентификационное обозначение разрушения включает в себя три индекса, обозначающие тип, область и местоположение разрушения, как показано на рисунке 4. Многотиповое разрушение обозначают индексом M с указанием в скобках выявленных типов разрушения. Например, разрушение в центре рабочей области образца ПК будет обозначаться М(УД)РС,

где У — разрушение под углом, Д — расслоение по длине;

Р — на рабочей длине;

С — в середине образца.

Рисунок 4 — Допустимые и недопустимые типы и области разрушения

Таблица 2 — Идентификация обозначений разрушения

9.3 Предел прочности при сжатии σвс, МПа, определяют по формуле (3)

где Fmaxc — наибольшая нагрузка, предшествующая разрушению образца (рисунок 5), Н;

bh — площадь поперечного сечения образца, мм2.

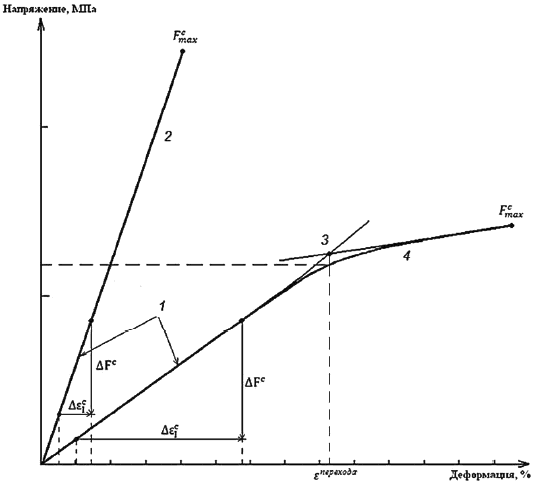

1 — диапазон определения модуля упругости и коэффициента Пуассона; 2 — линейная диаграмма деформирования; 3 — точка перехода; 4 — диаграмма деформирования с двумя линейными участками

Рисунок 5 — Типичная диаграмма деформирования

9.4 Деформацию при сжатии, %, определяют по формуле (4)

где ε1i — деформация при сжатии в i-й точке диаграммы по показаниям датчика 1;

ε2i — деформация при сжатии в i-й точке диаграммы по показаниям датчика 2.

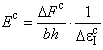

9.5 Модуль упругости при сжатии Еc, ГПа, определяют по формуле (5)

где ΔFc- приращение нагрузки, Н, соответствующее приращению деформации ΔεIc;

ΔεIc — приращение продольной относительной деформации рабочей части образца в диапазоне между двумя точками по 8.10.

9.6 Коэффициент Пуассона νc определяют по формуле (6)

9.7 По диаграмме деформирования (напряжение — продольная деформация или напряжение — поперечная деформация) может быть определена деформация перехода. Для этого проводят аппроксимирующие прямые на каждом из линейных участков кривой, как показано на рисунке 5. Точка их пересечения будет соответствовать деформации перехода.

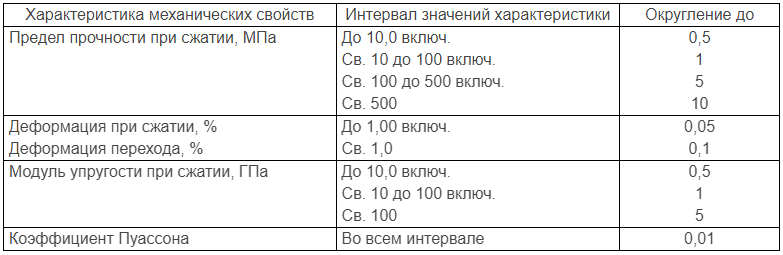

9.8 Округление вычисленных результатов испытаний проводят в соответствии с таблицей 3.

Таблица 3 — Округление результатов испытания

9.9 Результаты испытаний оформляют протоколом, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя;

- метод изготовления;

- тип образцов, количество слоев, тип укладки;

- количество образцов, их маркировку и основные размеры;

- способ кондиционирования и условия испытания в случаях, отличающихся от предусмотренных в настоящем стандарте;

- температуру испытания;

- тип средств измерений, заводской номер;

- способ измерения деформации (класс точности экстензометра) и силы (класс точности датчика силы);

- скорость испытания;

- значения определяемых показателей каждого образца;

- тип и область разрушения каждого образца;

- дату проведения испытаний;

- обозначение настоящего стандарта.

Приложение А

(рекомендуемое)

Конструкция приспособления для испытания образцов на сжатие (тип 1)

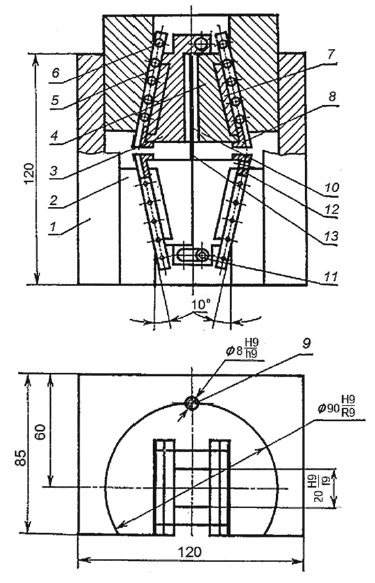

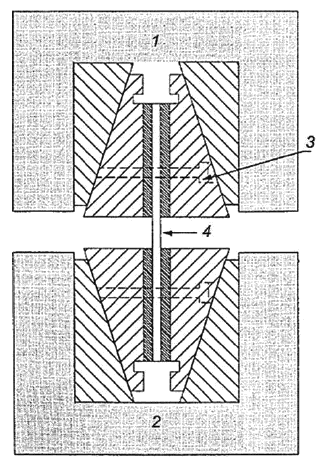

Сборочный чертеж рекомендуемого приспособления для определения упругих и прочностных характеристик при сжатии приведен на рисунке А.1. Приспособление (рисунки А.2-А.11) состоит из двух пар клиновидных зажимов 4, заключенных в цилиндрический корпус 1. Роликовые направляющие 7 исключают возможность перекоса зажимов относительно вертикальной оси образца и обеспечивают равномерную передачу давления на его опорные поверхности.

1 — корпус; 2 — зажим; 3 и 4 — клин; 5 — опора; 6 — ролик; 7 — направляющая; 8 — стяжка; 9 — стержень; 10 — вкладыш; 11 — штифт 5 Пр35 по ГОСТ 3128; 12 — винт М 34 по ГОСТ 17475; 13 — образец

Рисунок А.1 — Приспособление для испытания образцов на сжатие по ГОСТ 25.602

Рекомендуемой формы вкладыши 10 снижают концентрацию напряжений и деформаций в зоне выхода образца из зажима. Клиновидная конструкция приспособления обеспечивает простую и надежную установку крепления и выемку образца после испытания. Приспособление работает без смазки и позволяет проводить испытания образцов на сжатие при температурах, регламентированных настоящим стандартом.

Материал — сталь марки Ст3

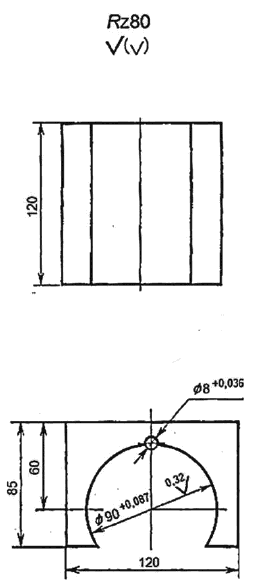

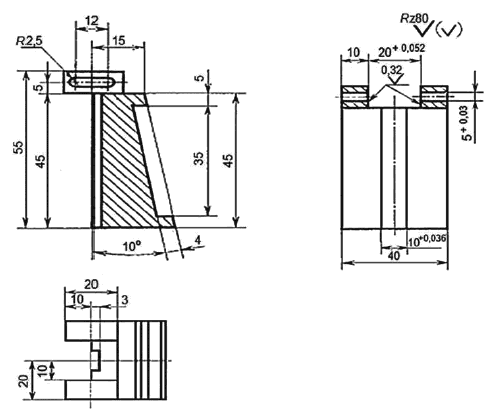

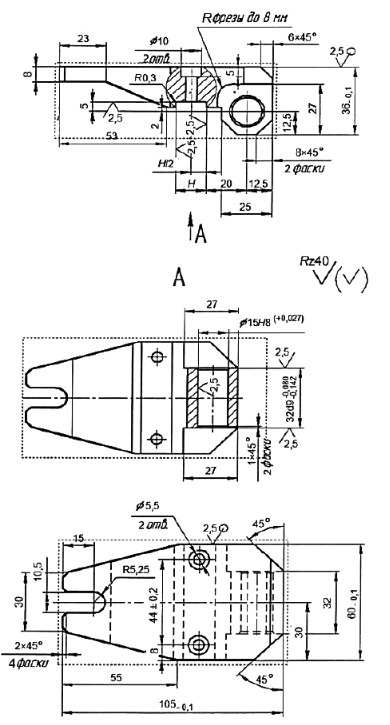

Рисунок А.2 — Корпус (см. рисунок А.1, 1)

Материал — сталь марки 45

Рисунок А.3 — Зажим (см. рисунок А.1, 2)

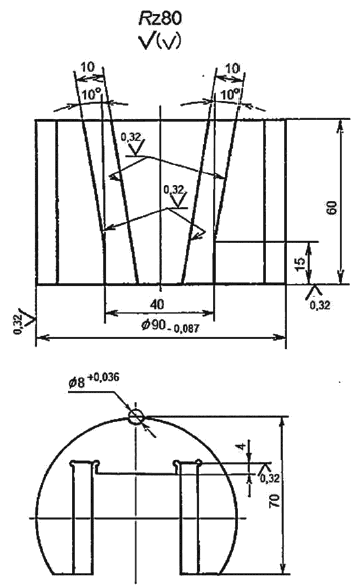

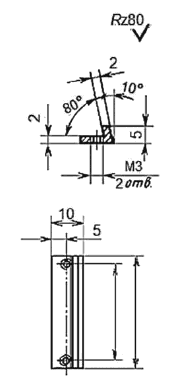

Материал — сталь марки У8.Термообработка — HRC 58-62.

Рисунок А.4 — Клин (см. рисунок А.1, 3)

Материал — сталь марки У8. Термообработка — HRC 58-62.

Рисунок А.5 — Клин (см. рисунок А.1, 4)

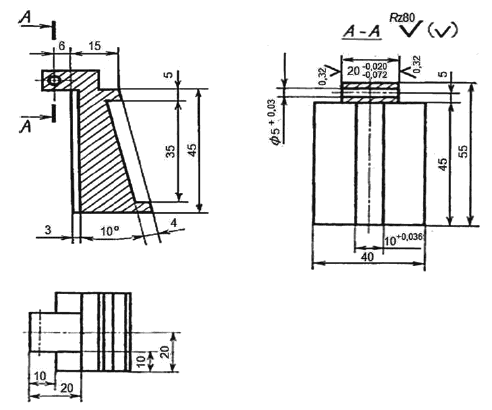

Материал — сталь марки 45

Рисунок А.6 — Опора (см. рисунок А.1, 5)

Материал — сталь марки 45. Термообработка — HRC 58-62

Рисунок А.7 — Ролик (см. рисунок А.1, 6)

Материал — сталь марки 45. Термообработка — HRC 40-45

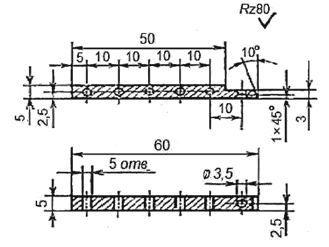

Рисунок А.8 — Направляющая (см. рисунок А.1, 7)

Материал — сталь марки 4

Рисунок А.9 — Стяжка (см. рисунок А.1, 8)

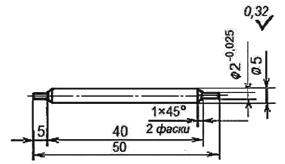

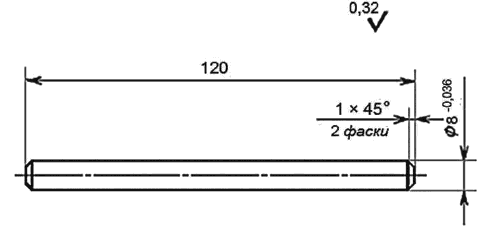

Материал — сталь марки 45

Термообработка HRC — 40-45

Рисунок А.10 — Стержень (см. рисунок А.1, 9)

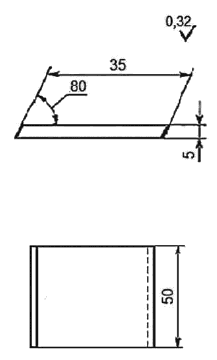

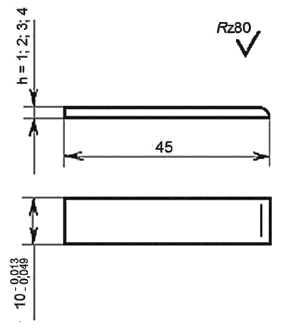

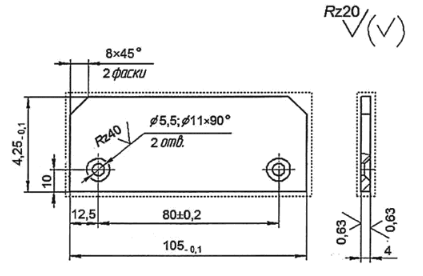

Материал — алюминий марки Д16

Рисунок А.11 — Вкладыш (см. рисунок А.1, 10)

Приложение Б

(рекомендуемое)

Конструкция приспособления для испытания образцов на сжатие (тип 2)

1 — верхний блок; 2 — нижний блок; 3 — зажимные винты (x4); 4 — образец

Рисунок Б.1 — Схема приспособления для испытаний ПК на сжатие по стандарту [1]

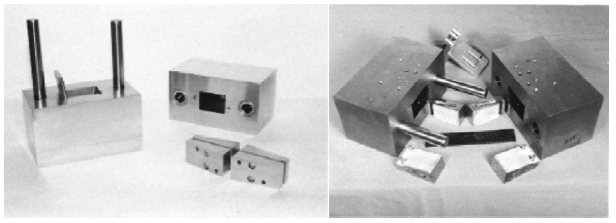

Рисунок Б.2 — Фотографии приспособления для испытаний ПК на сжатие по стандарту [1].

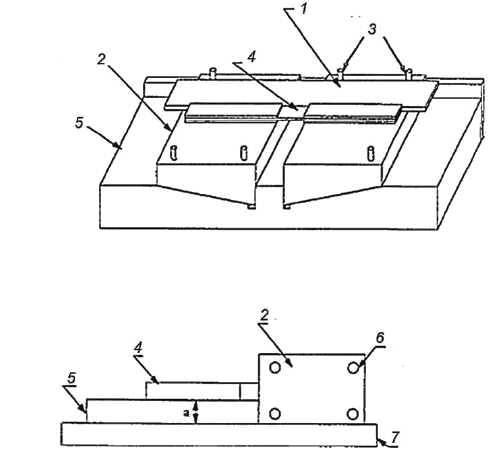

1 — прокладка; 2 — клиновые захваты; 3 — штифты; 4 — образец; 5 — основание; 6 — зажимные винты; 7 — установочная плита

Рисунок Б.3 — Примеры выравнивания образца в приспособлении с клиновыми захватами

Приложение В

(рекомендуемое)

Конструкция приспособления для испытания образцов на сжатие (тип 3)

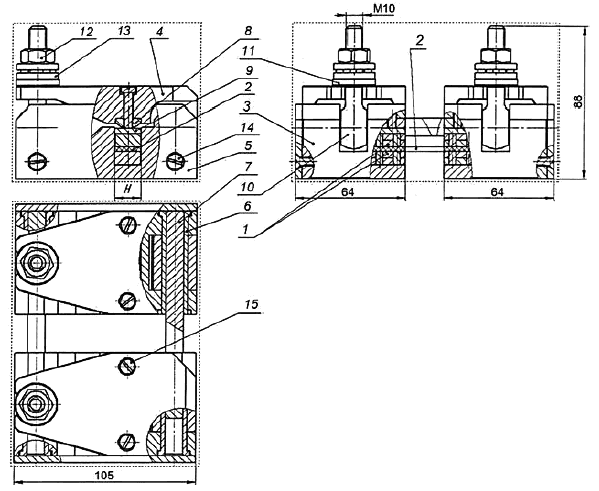

Сборочный чертеж рекомендуемого приспособления для определения упругих и прочностных характеристик при сжатии приведен на рисунке В.1

1 — вставка; 2 — образец; 3 — корпус; 4 — крышка; 5 — пластина; 6 — втулка; 7 — ось; 8 — вкладыш; 9 — пластина; 10 — откидной болт; 11 — шайба; 12 — гайка; 13 — шайба; 14, 15 — винт М5-7Н

Рисунок В.1 — Приспособление для испытания образцов на сжатие

Материал — сталь марки 40Х. Термообработка — HRC 28-32 (покрытие — химическое оксидирование промасливанием)

Рисунок В.2 — Корпус (см. рисунок В.1, 3)

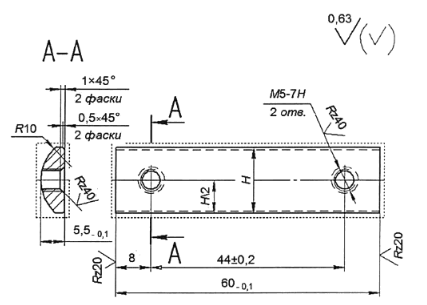

Материал — сталь марки 40Х. Термообработка — HRC 28-32 (покрытие — химическое оксидирование промасливанием)

Рисунок В.3 — Крышка (см. рисунок В.1, 4)

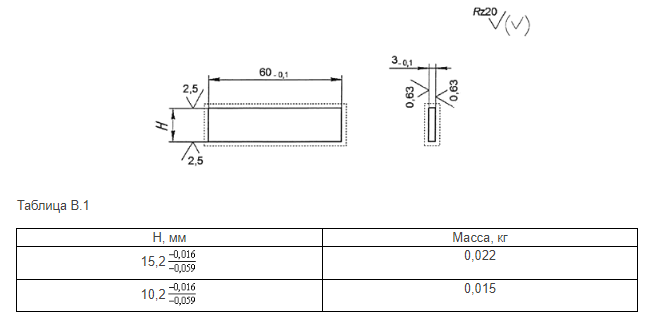

Материал — сталь марки 40Х. Термообработка — HRC 45-50 (покрытие — химическое оксидирование промасливанием)

Рисунок В.4 — Пластина (см. рисунок В.1, 5)

Материал — сталь марки 40Х. Термообработка — HRC 40-45 (покрытие — химическое оксидирование промасливанием)

Рисунок В.5 — Втулка (см. рисунок В.1, 6)

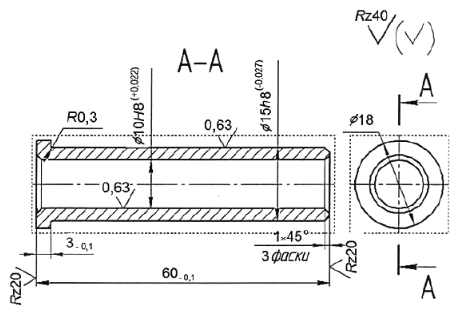

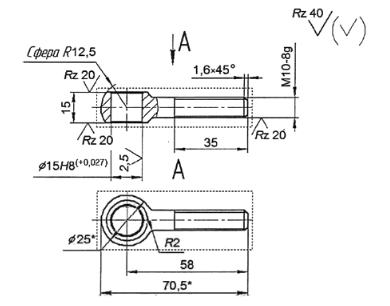

Материал — сталь марки 40Х. Термообработка — HRC 45-50 (покрытие — химическое оксидирование промасливанием)

Рисунок В.6 — Ось (см. рисунок В.1, 7)

Материал — сталь марки У8А. Термообработка — HRC 50-55 (покрытие — химическое оксидирование промасливанием)

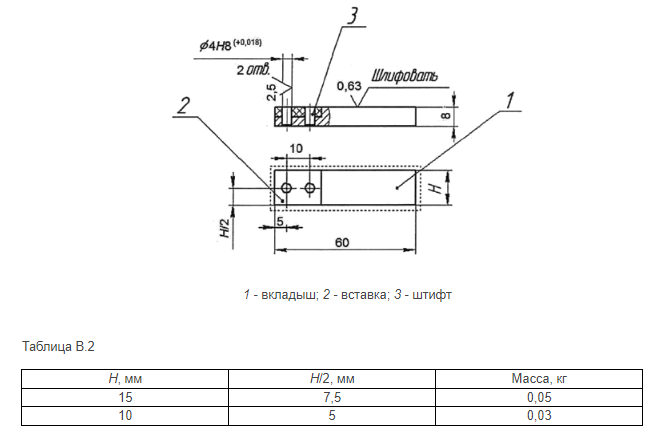

Рисунок В.7 — Вкладыш (см. рисунок В.1, 8)

Материал — сталь марки У8А. Термообработка — HRC 50-55 (покрытие — химическое оксидирование промасливанием)

Рисунок В.8 — Пластина (см. рисунок В.1, 9)

Материал — сталь марки 40Х. Термообработка — HRC 28-32 (покрытие — химическое оксидирование промасливанием)

Рисунок В.9 — Откидной болт (см. рисунок В.1, 10)

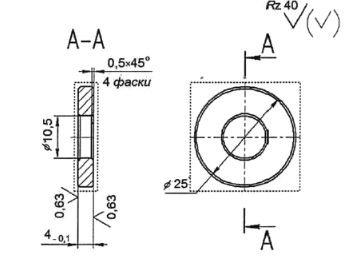

Материал — сталь марки 40Х. Термообработка — HRC 45-50 (покрытие — химическое оксидирование промасливанием)

Рисунок В.10 — Шайба (рисунок В.1, 11)

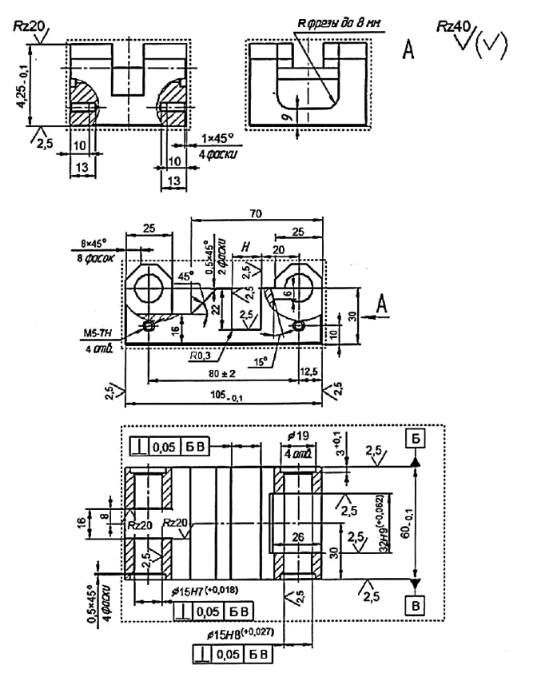

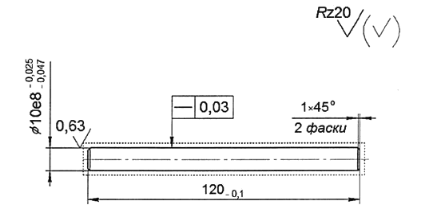

Рисунок В.11 — Сборочный чертеж губки

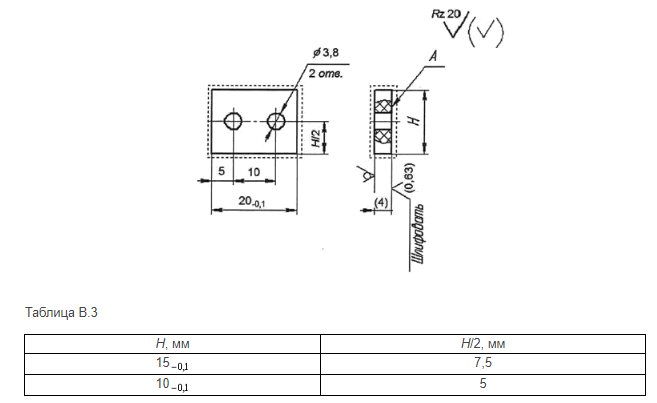

Материал — сталь марки 45 (покрытие — химическое оксидирование промасливанием)

Рисунок В.12 — Вкладыш (см. рисунок В.11, 1)

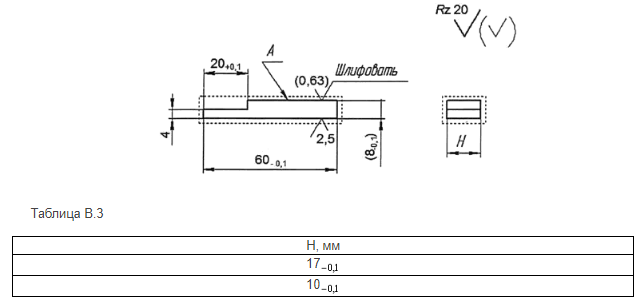

Материал — КАСТ-В

Рисунок В.13 — Вставка (см. рисунок В.11, 2)

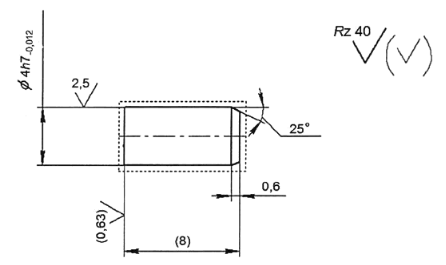

Материал — сталь марки 40Х. Термообработка — HRC 28-32 (покрытие — химическое оксидирование промасливанием)

Рисунок В.13* — Штифт (см. рисунок В.11, 3)

Приложение Г

(рекомендуемое)

Форма акта входного контроля образцов

Библиография

| [1] ASTM D 3410/D 3410М-03 (2008) | Standard Test Method for Compressive Properties of Polymer Matrix Composite Materials with Unsupported Gage Section by Shear Loading (Стандартный метод испытаний для определения прочностных свойств полимерных композиционных материалов при сжатии на образцах с неподкрепленной рабочей зоной и передачей нагрузки за счет деформаций сдвига) |